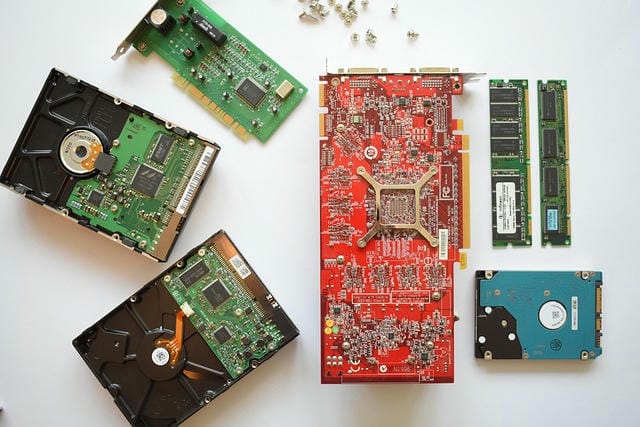

電子機器などの製品の心臓部ともいえる部品に、電子部品を取り付けて配線するための板がある。この部品は、半導体や抵抗、コンデンサなど多種多様な電子部品を合理的かつ高密度に配置し、それぞれの部品間を電気的につなげて電子回路を構築する役割を担う。現代社会のあらゆる分野に用いられているのは、この構造が高い信頼性や量産性を持つからである。そもそも電子回路は、電流の流れを制御し、目的に応じた信号処理や動作制御を行うものだ。この仕組みを支えるため、部品同士を効率的につなげ、小型化と大量生産が可能となったことが、電子製品の普及・発展に寄与した。

基板の役割は接続だけでなく、回路全体の構造補強や基準電位の安定化にも関わっている。かつては紙フェノールなどをベースとした材料が多く利用されてきたが、耐熱性や強度、加工性の高さから、ガラスエポキシ樹脂などを使った素材が主流となっている。技術の進歩により、高周波特性や絶縁耐力に優れた素材も開発され、用途や環境、目的となる電子回路の規模に応じて最適な板材が選択される。電子部品の小型化、高速信号伝送、放熱など多様な課題を解決するため、設計者は材料選びにも細心の注意を払っている。製造工程は、大きく三段階で構成される。

まず、板材に銅箔を重ね、所定の回路パターン以外の不要な箇所をエッチングで除去して配線パターンを形成する。次に、電子部品と接続するための穴を空け、孔内部を導体で覆うことで多層構造や裏面との電気接続を実現する。最終的に、はんだ付けや基板表面の耐食コート処理などが行われ、製品として仕上げられる。表面実装される部品の極小化と、多層構造による配線密度の増加が進む中、設計者のノウハウや加工精度が品質を大きく左右する。量産品からカスタム設計まで対応できるメーカーは、世界中に存在している。

そこでは素材選定、設計データ作成、試作、量産まで一貫サービスを備えたケースが多い。高密度配線や極小部品の実装、高速通信対応基板や複雑な立体配線など、困難な要求にも材料技術や製造プロセスで対応している。微細回路の形成やノイズ対策、耐熱処理など、厳しい規格適合が求められる産業用途では、熟練した技術を備えたメーカーへの信頼が厚い。設計段階では電子回路上の信号伝送特性を綿密にシミュレーションしなければならない。配線の幅や間隔、層構成やグラウンドパターン、電源分離設計など、完成品の性能や信頼性に直結する要素が多い。

例えば過電流など異常時にも安全を担保するパターン設計、微小なノイズの影響を抑えるレイアウト検討、熱を効率よく逃がす放熱設計など、細部まで工夫がなされている。しかも使用されるアプリケーションによっては、航空・宇宙や医用機器、自動車など、より一層高い信頼性や耐環境性能も求められ、高度な設計技術と検証作業が不可欠となる。量産の現場では、検査も手抜きができない要素だ。完成したパターンに断線やショートがないこと、はんだ付けが確実であること、寸法や穴位置が正確であることなどを自動機器や目視で細かくチェックし、不良出荷を防止する。回路設計の誤りや製造工程で発生し得る物理的トラブルも見逃さず、ロット単位でのトラッキングやデータ管理も徹底されている。

電子製品の小型化と高機能化の流れは今後も続くため、基板自体の高精度化、さらにフレキシブルタイプや立体成形など特殊形状への対応力も重要視されている。導電材料や絶縁材料の性能向上、表面処理技術の進化も著しく、製品ごとに最適化された合成樹脂や特殊金属の活用が拡大している。回路の配線長や層数といった設計パラメータも劇的に変化しつつある。効率的な電子回路の設計と大量生産を可能としたこの技術が、多彩な分野の発展を足元から支えている。蓄積されたノウハウと新しい素材や工法の採用によって、産業用途を大きく広げていく重要性が広く認識されている。

製品の内部を意識することは少ないが、先端技術の結晶として今後も発展を続けるだろう。電子機器の発展を支える基幹部品として、電子部品を合理的かつ高密度に配置し、電気的につなぐ基板の重要性が解説されている。基板は単なる接続部材ではなく、回路全体の構造補強や安定化、信頼性の向上も担い、高機能・小型化と大量生産を実現してきた。素材も性能向上の流れとともに、かつて主流だった紙フェノールから、ガラスエポキシ樹脂や特殊素材へと進化し、用途ごとに最適な材料が選ばれている。製造工程は回路パターン形成、穴あけ・導体被覆、はんだ付けや表面処理といった複数段階に分かれ、微細化・多層化の進展により高度な技術と精密な管理が求められる。

メーカーは設計から量産まで一貫して対応し、高密度実装や高速信号伝送といった多様な要件に応じた技術進化を遂げている。設計時には、信号伝送特性やノイズ、放熱、過電流対策など、機器の安全性と信頼性を左右する要素を細部まで検討することが不可欠である。特に航空宇宙、医療、自動車といった分野では、さらに厳しい品質基準が求められる。量産現場においても検査が徹底され、不良品の出荷防止やデータ管理が行われている。今後も製品の小型化・高機能化に合わせて、基板自体の高精度化や特殊形状対応、材料・表面処理技術の進化が進むと予想される。

この技術革新が様々な産業分野の発展を下支えし続けるだろう。